Zur Umsetzung von Industrie 4.0 ist nicht immer eine Neuanschaffung nötig: Bestehende Maschinen lassen sich durch digitale Nachrüstung (Retrofit) fit für vernetzte Produktion machen. „Retrofit“ setzt sich aus „retro“ (rückwärts) und „to fit“ (anpassen) zusammen und steht für die Modernisierung von Anlagen, die mechanisch oft noch bestens in Schuss sind, während Steuerungs- und Softwarekomponenten veraltet sind. So spart man gegenüber einer komplett neuen Maschine erheblich Kosten und verlängert zugleich die Lebensdauer bewährter Technik.

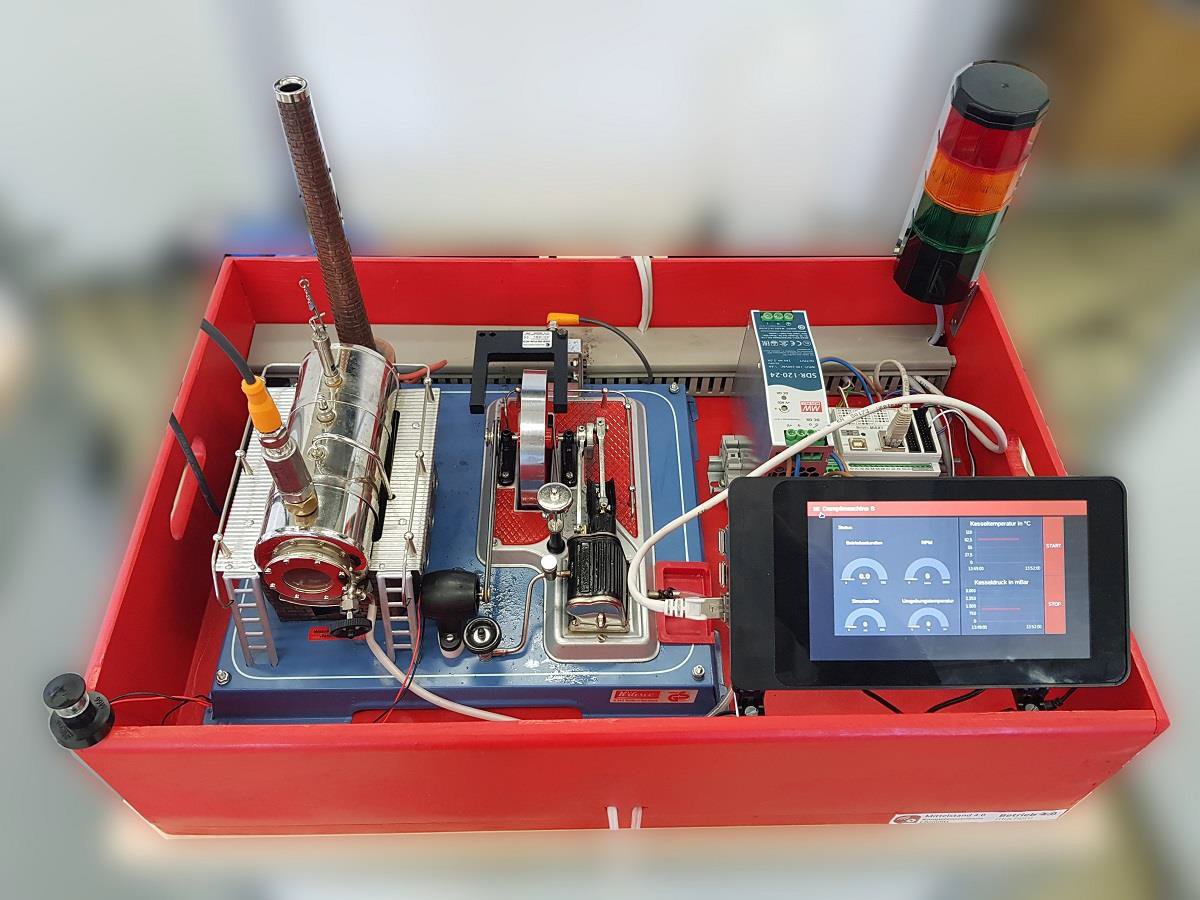

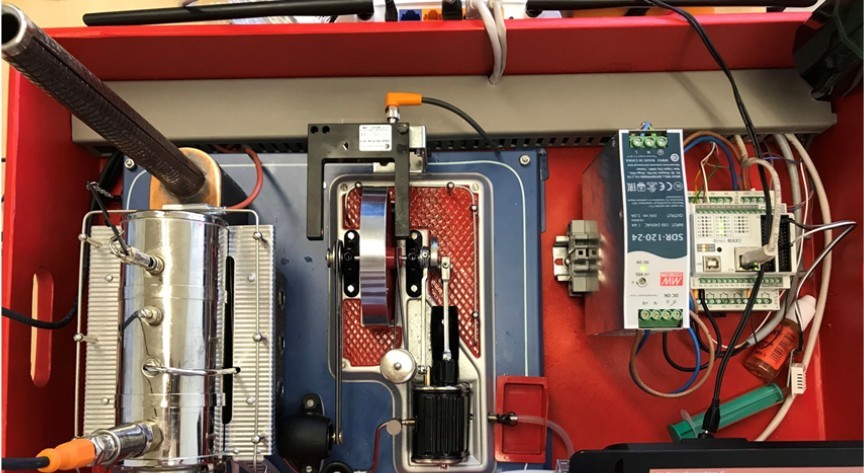

Für diesen Demonstrator wurde eine klassische Dampfmaschine mit industrietauglichen Sensoren (Temperatur, Druck, Winkelgeschwindigkeit) ausgestattet. Ein Microcontroller erfasst die Messdaten und überträgt sie via MQTT/OPC UA an übergeordnete IT-Systeme wie MES oder ERP. Auf einem Touch-Display (Raspberry Pi) lassen sich Betriebszustände (z. B. „Aufheizen“, „Dampferzeugung“, „Stand-by“) in Echtzeit verfolgen, während eine webbasierte Oberfläche über das Netzwerk den Zugriff von jedem Endgerät ermöglicht.

Dank der Datenanalyse lassen sich Kennzahlen wie Gesamtanlageneffektivität (OEE) berechnen und bedarfsorientierte Wartungszyklen planen. So wird beispielsweise das Schmierintervall automatisch anhand der gezählten Schwungradumdrehungen und der aufgezeichneten Betriebsminuten gesteuert: Nach acht Minuten Fahrbetrieb schaltet die Heizkammer ab, um eine sichere Wartung vorzubereiten, und nach zehn Minuten erscheint eine Aufforderung zur Lagerölung. Dadurch stellt der Demonstrator eindrucksvoll dar, wie Retrofit nicht nur Monitoring, sondern auch Predictive Maintenance einfach in Bestandsanlagen integriert.